- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Análise aprofundada do LCD Mura: causas, mecanismos e estratégias de melhoria

No mercado global de tecnologia de exibição,LCD (tela de cristal líquido)continua a ser a principal escolha para produtos eletrônicos de consumo, controle industrial, displays automotivos e outros campos devido à sua tecnologia madura, desempenho estável e alta relação custo-benefício. No entanto, Mura (um termo japonês que significa "irregularidade"), um defeito visual comum em produtos LCD, não só afeta seriamente a uniformidade da tela e a experiência do usuário, mas também pode levar a disputas de qualidade e perdas de custos em pedidos de comércio exterior. Hoje, nos aprofundaremos em suas causas, princípios e soluções para ajudá-lo a entender melhor os LCDs e proporcionar uma melhor experiência visual aos usuários globais.

Compreender profundamente o mecanismo de formação de Mura e estabelecer um sistema de melhoria de link completo tornaram-se questões-chave para a indústria de displays aumentar a competitividade do produto.

I. Principais causas do LCD Mura: rastreabilidade multidimensional desde a fabricação até a aplicação

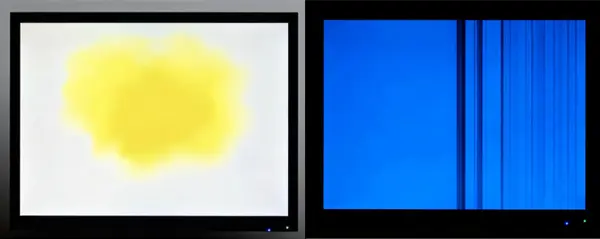

O LCD Mura se manifesta como desvio de cor, brilho irregular ou anormalidades irregulares na tela, que são particularmente óbvias em fundos monocromáticos (especialmente telas brancas e em tons de cinza). Suas causas perpassam todo o processo de fabricação do produto, transporte, armazenamento e aplicação no terminal.

(1) Defeitos de Precisão em Processos de Fabricação

A estrutura multicamadas do LCD (incluindo luz de fundo, camada de cristal líquido, filtro de cor, filme de alinhamento, etc.) requer dezenas de processos de precisão. Mesmo pequenos desvios em qualquer link podem induzir Mura. Resíduos de impurezas devido à limpeza inadequada do substrato e desvios na precisão do alinhamento do filtro de cores (um desvio de ± 1μm pode afetar a exibição) causarão desequilíbrio na proporção RGB do pixel; bolhas ou arranjo molecular irregular durante a injeção de cristal líquido, bem como intrusão de umidade causada por estanqueidade insuficiente do selante durante a embalagem, danificarão a consistência óptica da camada de cristal líquido; a distribuição desigual de espaçadores (componentes principais que controlam a lacuna celular) leva diretamente a uma lacuna celular anormal (espessura celular de cristal líquido), formando manchas de brilho ou cor.

(2) Efeitos Externos do Estresse Mecânico e Ambiental

Módulos LCDsão extremamente sensíveis ao estresse externo. Apertar e deixar cair durante o transporte, ou folga insuficiente durante a montagem de toda a máquina, pode fazer com que a folga entre as células diminua sob pressão - quando a pressão é alta, a transmitância das três cores primárias RGB é significativamente reduzida, formando pontos pretos; quando a pressão é moderada, a transmitância da luz vermelha e verde diminui mais obviamente, enquanto a luz azul é relativamente proeminente, resultando em manchas azuis. Além disso, ambientes de alta temperatura e umidade aceleram o envelhecimento das moléculas de cristal líquido e a atenuação do desempenho do filme de alinhamento, enquanto a descarga eletrostática (ESD) pode danificar o circuito de acionamento, induzindo indiretamente defeitos do tipo Mura.

(3) Desempenho Anormal da Unidade e dos Materiais

Falhas no circuito de acionamento são causas elétricas importantes do Mura. Curtos-circuitos deTFT (transistor de filme fino), a oxidação da linha ou a impedância inconsistente levarão a distúrbios na transmissão do sinal, resultando no controle anormal da cor dos pixels correspondentes. Os defeitos do material também não podem ser ignorados - danos à matriz de pontos da placa guia de luz de fundo, diferenças de transmitância local dos polarizadores ou pureza insuficiente dos materiais de cristal líquido podem ser amplificados em Mura visível através da transmissão óptica.

II. Mecanismo Central de Formação Mura: Desequilíbrio Sinérgico de Óptica e Estrutura

A essência do display LCD é o processo de regulação da transmitância da luz e da combinação de cores, controlando a deflexão das moléculas de cristal líquido através de campos elétricos. A formação de Mura é essencialmente a falha deste mecanismo sinérgico.

Durante a operação normal, a luz branca emitida pela luz de fundo é homogeneizada pelo filme difusor, convertida em luz polarizada em uma única direção através do polarizador, depois desviada pela camada de cristal líquido, separada pelo filtro de cor e, finalmente, forma cores uniformes. Quando o Cell Gap muda devido à compressão ou distribuição irregular do espaçador, o ângulo de deflexão das moléculas de cristal líquido se desvia do valor projetado, levando a uma transmitância de luz e estado de polarização anormais - uma diminuição no Cell Gap altera a diferença do caminho óptico, causando desequilíbrio na taxa de absorção da luz RGB de diferentes comprimentos de onda e formando desvio de cor; um aumento no Cell Gap pode levar a Mura amarelado.

Além disso, falhas no circuito de acionamento causam distorção do campo elétrico local, impedindo que as moléculas de cristal líquido se desviem conforme as instruções, resultando em brilho ou contraste de cor entre o pixel nesta área e a área circundante; impurezas ou intrusão de umidade destroem a estabilidade do arranjo das moléculas de cristal líquido, formando áreas irregulares de espalhamento óptico, que aparecem como Mura semelhantes a nuvens ou pontos.

III. Estratégias de melhoria sistemática: do controle na origem à garantia do terminal

A solução para Mura requer o estabelecimento de um sistema completo de “prevenção-detecção-reparo-otimização”, combinando a atualização do processo de fabricação, o fortalecimento dos padrões de controle de qualidade e a adaptação do cenário de aplicação para alcançar um ciclo fechado de qualidade.

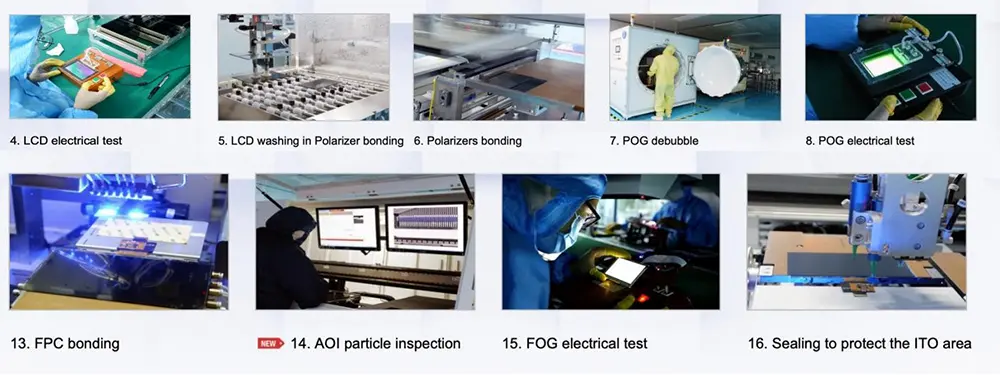

(1) Fim da Fabricação: Otimização de Processos e Prevenção de Fontes

● Atualizar equipamentos de fabricação de precisão: adotar sistemas de limpeza de substrato de alta precisão (como tecnologia de limpeza de plasma) para reduzir a taxa de resíduos de impurezas, introduzir equipamento automático de alinhamento de filtro de cores para controlar a precisão do alinhamento dentro de ±0,5μm; otimizar o processo de injeção de cristal líquido para reduzir a geração de bolhas.

● Fortalecer o controle de qualidade no processo: Implantar sistemas de inspeção de visão mecânica após processos-chave, combinados com análise quantitativa JND (Just Noticeable Difference), para obter identificação precisa de defeitos Mura; conduza 100% de inspeção na distribuição do espaçador e na uniformidade do Cell Gap para evitar que produtos defeituosos fluam para o próximo processo.

● Atualizar o controle de materiais: Selecione materiais de cristal líquido de alta pureza e filmes de alinhamento e filtros de alta qualidade, estabeleça mecanismos de inspeção de amostragem de materiais do fornecedor e elimine problemas de lote causados por defeitos de matéria-prima.

(2) Cadeia de Fornecimento: Proteção de Embalagem e Transporte

Para as características de longa distância do transporte de comércio exterior, adote design de embalagem tampão antiestático e anti-compressão, adicione camadas protetoras rígidas entre módulos e caixas de embalagem para evitar impacto externo durante o transporte; controlar a temperatura e a umidade do ambiente de embalagem (recomendado 15-30°C, umidade 40%-60%) para evitar a entrada de umidade. Ao mesmo tempo, otimize o projeto estrutural durante a montagem de toda a máquina para garantir uma folga razoável na direção Z entre o módulo LCD e a caixa, evitando interferência local e compressão.

(3) Terminal: Orientação de aplicação e suporte pós-venda

Fornecer diretrizes de uso de LCD para clientes no exterior, esclarecer os requisitos de adaptação ambiental (evitar altas temperaturas e umidade, ficar longe de fontes eletrostáticas fortes); aconselhe os clientes a usar ferramentas macias durante a montagem para evitar a extrusão direta da tela. Estabeleça um mecanismo rápido de resposta pós-venda, forneça análise técnica e suporte para devolução e troca de pedidos com problemas de Mura e colete feedback do terminal para otimizar reversamente o design do produto.

Conclusão

A essência deLCD Muraé o resultado do efeito sinérgico de sistemas ópticos de precisão e fatores externos. A sua solução depende não apenas da atualização tecnológica, mas também do estabelecimento de uma mentalidade de controle de qualidade em toda a cadeia. No contexto de uma concorrência cada vez mais acirrada no mercado global de displays, a redução contínua da taxa de defeitos Mura por meio da otimização de processos, detecção precisa e serviços de ciclo completo é o caminho principal para as empresas de displays aumentarem a competitividade do comércio exterior e conquistarem a confiança dos clientes. Com a iteração contínua da tecnologia, temos motivos para acreditar que a qualidade de exibição dos produtos LCD continuará a melhorar, trazendo uma melhor experiência visual aos usuários globais.